| 前言 水产养殖是世界上增长最快的食品产业。根据联合国粮农组织(FAO)1998年报告,中华人民共和国是世界上最大的水产品生产国(表1)。要使水生动物更快生长,首先必须了解其营养需求,还要了解饲料制作技术。当然,遗传学、生理学、生物化学和养殖技术也都十分重要。水产饲料加技术在以往20年进展迅速,举例说,水产饲料制作从蒸汽制粒几乎完全转成了挤压熟化。挤压的多项长处之一是可制作浮性饲料,这样,养殖者就能根据水面余留的饲料量估计鱼吃掉多少饲料。过度喂食不仅会造成浪费,增加生产成本,还会污染环境。尽管挤压会降低饲料中某些养分的利用率,但仍是养殖场的首选,养殖者可以亲眼看到鱼的采食情况,即可更好地做到合理喂食,掌握鱼情。本文阐述水产饲料制作工艺,并提出一些建议。 资料来源:联合国粮农组织(FAO) 1 水产饲料厂设计 图1是一个全程生产线水产饲料加工厂流程图(Enterline,1994)。饲料原料通过接料系统存放在粉碎车间料仓或原料仓内。饲料原料可分别粉碎,然后与维生素预混料、矿物质预混料、饲料添加剂和液体原料一起分批配料(这种配料前粉碎系统在北美很普遍)。该系统需要更多的储料仓,输送和储藏都不如粉碎前的原料省事。也可将原料先分批配料再行粉碎(这种后粉碎系统在欧洲很普遍),然后将维生素预混料、矿物质预混料、饲料添加剂和液体原料分批投配,一起搅拌。后粉碎系统很适合于处理含油量高的原料(如鱼粉和家禽下脚粉)。这类原料也可与小麦、溶剂浸提后的油粕之类的谷物原料混合,这样可以缓解含油高的原料在粉碎时的麻烦。后粉碎系统设有缓冲仓存放粉碎后的物料,由缓冲仓送到搅拌机,然后成形。这种系统之所以被大多数水产饲料加工厂采用,是因为饲料厂采用多种副产品作为饲料原料,将各种原料分别粉碎不象粉碎混合料那样容易做到均匀。分批配料的原料经过搅拌之后,进行粉碎、再搅拌,然后送到车间料仓进行制粒或挤压。 加工虾饲料时,从车间料仓放出的已粉碎的原材料要经过一个双层或三层的预调制器,其目的是加长物料滞留时间,在制粒前加蒸汽。蒸汽含有热和水,热使温度上升,达到让淀粉、小麦面筋之类粘结剂起作用所需要的温度条件。没有合适的时间、温度和水分,淀粉就不能糊化,面筋不能成形。虾是水底缓慢采食的,因此虾饲料应当尽可能稳定,在水中长时间停留不致解体。图2显示虾饲料浸水时间对水稳定性指标(waterstabilty index,缩写WSI)的影响(程宗佳等,2002)。饲料浸水时间越长,饲料损失量越大。图3显示物料水分与加工用水的温度对用搅肉机制作的虾饲料WSI的影响(程宗佳等,2002)。从图3清楚看到,用绞肉机制粒,在100℃、40%水分条件下制作的虾饲料,WSI最高。 通过预调制器处理的原料,在制粒机内压制成粒,然后通过一个制粒后熟化器,在这里有更多的蒸汽到达虾饲料表面以加强熟化。最后颗粒通过烘干/冷却机,干燥到合适的水分(低于10%),以便安全储藏。 大多数鱼饲料属浮性饲料或慢沉饲料,是用挤压技术制作的。挤压过程也同制粒一样,料仓出来的原料在挤压机内,以适宜的机镗、螺杆和剪切锁配置创造适宜的加工条件,制成鱼饲料。物料挤压成一定的形状并切割成一定大小之后,送到烘干/冷却机干燥冷却。养殖场从挤压加工可以得到的最大好处 是改进饲料效率。挤压加工的鱼饲料,其持久性和水稳定性都比蒸汽制粒或冷挤压的产品要好。挤压加工对制作一些配方中添加大量油脂的鱼饲料也很有利,如高能量的鲑鱼和鳟鱼饲料。对于这类鱼,高能量饲料可节约日粮蛋白,改进饲料效率。幼年虹鳟鱼饲料的饲料效率可达1.0g饲料/g增重,整个生产周期的饲料效率约为1.2g饲料/g增重,在美国,虹鳟鱼上市重量通常约为0.75kg。 饲料干燥/冷却之后,过筛除去碎末。如需在颗粒上外涂油脂,应在颗粒从烘干机出机后趁热喷涂。然后,将颗粒饲料送入散装仓等待散运出厂,或装进包装袋运出厂。 2 粉碎 制作水产饲料用的多数原料都要经过粉碎(降低粒度)。粉碎的目的是得到适合于制作优质饲料并最适合于动物消化的物料(Martin,1983)。Stevens(1961)指出原料粉碎有下列理由:粉碎可加大物料的暴露表面积;使物料更易于消化;加工时易于输送;粉碎可改进搅拌的均匀度,这对采食量小的幼小动物尤为重要;粉碎还有助于制粒和挤压。 制作鱼虾饲料,特别是虾饲料,需要进行原料粉碎,这样制成的颗粒饲料才有更好的水稳定性,并可增进动物生产表现。Palaniswamy和A1i(1991)进行研究,将原料粒度分别降为500、420、300、250、210、50μm(微米,下同),结果表明,所得颗粒饲料的水稳定性以210μm最好。印度白对虾(Penaeusindicus)在用原料粒度为210μm的日粮喂养时,生长速度最快,饲料转化率最好,消化率也最高。Obaldo等人(1998)将一种虾日粮的原料颗粒从603μm减为586、52l、408、272、124、69μm,发现用124μm的原料颗粒制成的饲料可提高颗粒的水稳定性、颗粒持久性、淀粉糊化率、虾的活重和增重。水稳定性不佳的颗粒饲料会产生很多碎末,不仅造成浪费,加大生产成本,还污染环境。不过,原料粉碎会增加电力消耗和生产过程中的水分、粉末损失,使得生产成本加大。 锤片粉碎机和辊磨用来粗磨谷物,制成300-1200μm碎粒,效率很高。用锤片粉碎机加工高脂或高油原料时,筛板容易堵塞。粉碎高脂原料如鱼粉和家禽下脚粉时,掺入一些谷物可以粉碎得更好。粉碎机加工时,粉碎流程中应加一台筛子,将粗粒返回到粉碎机进一步粉碎,这样可以稳定地得到所需要的粒度。 超微粉碎机是虾饲料和鱼苗饲料最常用的粉碎机。超微粉碎机,或空气分级磨,可将原料粉碎到100μm以下(Sorensonand Phillips,1994)。超微粉碎机可藉改变气流量、喂料速度、磨子转速或同时改变这3个因素,将原料粉碎到各种粒度。图4是一个超微粉碎机流程图。这种空气分级超微粉碎机没有筛板,这就避免了像锤片粉碎机发生的油脂堵塞筛孔的现象,从而减少停机,做到更好的质量控制。不过,高脂原料也可能使切刀和超微粉碎机的粉碎室发生堵塞。表2(程宗佳等,2001)显示了家禽下脚粉在超微粉碎机加工后粒度降低的情况。超微粉碎机处理羽毛粉的粒度下降幅度最大。 脂肪对物料粉碎有负影响,因为在粉碎过程中脂肪会液化,使粉碎过程中断。液体还会使原料变得柔软而难于粉碎,结果产品粒度过大。纤维素对物料 粉碎也有负影响。 选择粉碎设备时要考虑许多因素。电力消耗是最重要因素之一。电力消耗可用下列方程式计算: 电力消耗(kwh/ton)=√3×A×V×EFF×PF/(ton/hr×1000) 其中,kwh/ton=每吨消耗的千瓦小时: A=安培;V=伏特;EFF=效率因子; PF=功率因子;ton/hr=每小时吨数。 作为举例,表3列出用超微粉碎机粉碎一些家禽下脚粉和羽毛粉的电耗(程宗佳等,2001)。用超微粉碎机粉碎这些动物蛋白粉的电耗(70.9-97.7kwh/ton)比用辊磨粉碎谷物要大。Heimann(1983)报道,用辊磨将玉米粉碎到粒度432μm和649μm,电耗分别是26.32和11.98kwh/ton;用锤片粉碎机将玉米粉碎到粒度399μm、548μm、647μm,电耗分别是31.25、16.39、16.26kwh/ton。粉碎还造成水分丢失。McEllhiney(1980)报道,用锤片粉碎机粉碎玉米,平均水分丢失1.1%至1.5%。Remen(1976)试验显示,水分15%或更多的整粒玉米,在气力输送系统中平均丢失水分1.2%,而水分14%或更少的整粒玉米平均丢失0.81%。Wolfe(1982)用锤片粉碎机处理玉米,在4个月期间得出,玉米细粉碎(3.2mm筛,机械输送)丢失水分1.1%,粗粉碎(4.7mm筛,机械输送)丢失水分1.05%。用超微粉碎机进行细粉碎的动力消耗比用锤片粉碎机或辊磨粉碎要大。 3 制粒 饲料加工业在以往20年有巨大变化,膨胀加工家禽饲料和小猪饲料,以及挤压加工鱼饲料都被普遍接受和采用。但是,虾饲料生产仍然采用制粒技术,因为制粒成本比膨胀和挤压要低,而虾是水底采食,饲料厂家只要能找到改进颗粒水稳定性的办法,就不一定用挤压生产虾饲料。 制粒的定义是用综合了热、水和压力的机械加工手段将饲料原料压实并强使通过模孔(Dominy等,1994)。热和水都以蒸汽形式存在,可以软化蛋白质和淀粉,使蛋白变性,淀粉糊化。变性的蛋白和糊化的淀粉可粘合在一起,使制粒生产的饲料更为持久,在水中更为稳定。原料经制粒后,饲料效率得到改进,各种原料更加融合,还可减少刮风抛撒损失,提高散装容重。 制粒机由喂料器、调制器和制粒室组成。图5是一个制粒流程图。喂料器将原料输送到调制器,然后到制粒室。有装置能阻止调制器的蒸汽逆行进入喂料斗。调制器提供热和水软化蛋白质和淀粉,使蛋白变性,淀粉糊化,此外还可减少像大豆的抗胰蛋白酶之类的抗营养因子,减少细菌和霉菌数,改善适口性。市上出售有单层、双层和三层调制器。三层调制器滞留时间最长。通常90秒滞留时间足以使热和水透过物料。调制器应使用l-2kg/cm2的饱和蒸汽。90℃或更高的温度通常足够使粘结剂发挥作用。一般地说,物料水分在到达制粒模前应为16-18%。虽然水分多一些会使材料粘合得更好,但水分太高会阻塞制粒模造成停机,烘干时耗费更多热量而加大烘干费用。蒸汽调制通常使水分增加2%,原料水分通常是10-12%,因此,在搅拌中可加进大约2%的水分,使物料到达制粒环模前有16-18%水分,才能制成质优、持久、高水稳定的饲料。制粒后可喷涂油脂,颗粒水分应干燥到12%以下,以便安全储藏。 制粒室使物料成形为颗粒,它有两部分:环模和压辊。有3种钢材可以用来制造环模:碳级合金(carbon gradeallox)、渗碳不锈钢、中性硬化铬不锈钢(neutral hardenedc hrome stainless steel)。生产虾饲料,中性硬化铬不锈钢环模是首选,因为高铬含量可以防止饲料对环模的腐蚀,从而防止饲料产量下降,并提高颗粒质量(Dominy等,1994)。其次的选择是渗碳不锈钢环模,这种环模由于渗碳加工而有较高的摩擦系数,能以更快速度推压物料,但其防腐蚀性能不及中性硬化铬不锈钢环模。碳级合金环模在虾饲料生产中很少使用,因为其抗腐蚀性不佳,且环模使用期短。虾饲料通常要求颗粒直径为2.0-2.5mm,环模厚度通常在45-50mm范围。除环模之外,制粒室还有2或3个压辊。压辊应当设计合理,应有足够的支承力以承受负载压力,防止杂物进入轴承,并有尽量大的推进(粉料)力(Fairfield,1994)。压辊面有3种可供选择:硬质合金压辊面、刻痕压辊面和齿槽压辊面。齿槽压辊面在虾饲料生产中使用最为普遍。它的末端可以是开口的也可以是封闭的,增加齿槽数缩小齿槽宽度可增强推进力,防止环模堵塞。压辊控制着物料通过环模的效率,因而也控制饲料产量,而且还控制环模表面磨损。压辊与环模之间的料层应当尽可能薄,每天都要对压辊进行检查调整。为了实现最大生产效率,新换的环模必须配用新的压辊。 4 烘干/冷却 饲料制粒、挤压后都要进行烘干或冷却。有两类烘干机:立式和卧式。卧式烘干机适合于烘干/冷却高水分水产饲料。颗粒饲料在制粒或挤压后,即按一定厚度均匀地铺在烘干机的移动输送带上。烘干机可用天然气也可用蒸汽,天然气燃料烘干机比蒸汽的效率更高。热风温度在100-200℃范围,饲料在此温度下可停留4-6分钟,之后应降低热风温度,以防止美拉德反应(非酶褐变)影响饲料营养价值。热风穿过颗粒时,吸收水分而使颗粒温度下降,部分达到烘干/冷却的目的。烘干机排出的部分废气可以再循环返回烘干机,以降低加热费用。市上有单层、两层和三层的卧式烘干机。两层烘干机在水产饲料加工业比较普遍。颗粒在这种烘干机里沿着上层传送带移动(颗粒厚度约l0cm),再落到下层传送带(颗粒厚度约15-20cm),仅这一转位过程就能丢失约3个百分点的水分,然后颗粒从烘干机的出口端卸料。烘干后,颗粒应当冷却,通常是选择一台烘干/冷却机完成这一作业。举一种两层烘干机为例,其下层传送带可延伸到烘干机之外,室温穿过颗粒使颗粒冷却(Fairfield,1994)。如果需给颗粒喷涂油脂,通常是趁热喷涂,即紧接烘干之后而在冷却之前,这样可促进动物油脂吸收。烘干冷却之后,饲料应储藏在干燥通风室内以保持品质。适宜的烘干/冷却使得饲料更易于储藏,因此是饲料加工的重要环节。 (1、美国大豆协会北京办事处;2、美国爱达荷大学Hagerman养鱼实验站;3、美国海洋研究所水产饲料和营养专业;4、美国堪萨斯州立大学谷物科学技术系) (本文已被浏览 49953 次) |

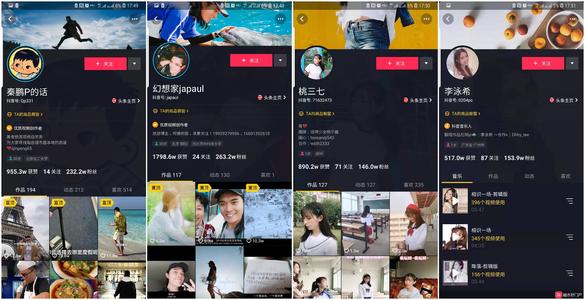

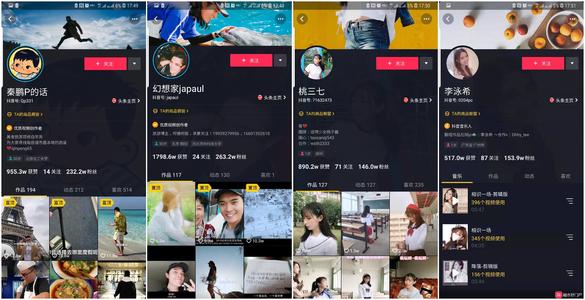

抖音账号24小时自助交易网!小号网批发平台抖音账号出售5元抖音小号购买。

抖音账号24小时自助交易网!小号网批发平台抖音账号出售5元抖音小号购买。 槲!dy抖音小号购买、购买抖音小号的最佳途径-抖音账号购买出售平台

槲!dy抖音小号购买、购买抖音小号的最佳途径-抖音账号购买出售平台 抖音小号批发购买抖音小号的最佳途径-dy实名白号交易平台抖音账号出售价格表

抖音小号批发购买抖音小号的最佳途径-dy实名白号交易平台抖音账号出售价格表 怎么买微信小号-白号-满月号交易网站!微信小号批发货源网-駃忞!

怎么买微信小号-白号-满月号交易网站!微信小号批发货源网-駃忞! 熱!本月特价推荐:购买一元抖音号批发抖音小号列表和价格橱窗号直播号蓝v白号

熱!本月特价推荐:购买一元抖音号批发抖音小号列表和价格橱窗号直播号蓝v白号 抖音小号自助批发平台!抖音带货账号怎么做?抖音白号在线购买平台

抖音小号自助批发平台!抖音带货账号怎么做?抖音白号在线购买平台 探索足球让球的魅力与策略

探索足球让球的魅力与策略 挑战欧洲之巅:威尔士对阵波兰,欧洲杯附加赛的精彩较量

挑战欧洲之巅:威尔士对阵波兰,欧洲杯附加赛的精彩较量 怎么通过手机号码查身份证信息-调查电话号机主的网站

怎么通过手机号码查身份证信息-调查电话号机主的网站 PG游戏产业手机崛起!新黑马4策略超越vivo登顶全球第五

PG游戏产业手机崛起!新黑马4策略超越vivo登顶全球第五 PG游戏产业手机崛起!新黑马4策略超越vivo登顶全球第五

PG游戏产业手机崛起!新黑马4策略超越vivo登顶全球第五 “极力逐梦”快递驿站创业扶持计划

“极力逐梦”快递驿站创业扶持计划